NIDAKでは創業来砂型静止鋳造法を続けており、豊富な実績を誇っております。この実績で培った経験やノウハウを基盤にお客様へ高い品質によるコストメリットを提案し続けております。

また、長年蓄積してきたノウハウを核とし、鋳造シミュレーションなどのIT技術を組み合わせることで、確実かつスピーディにお客様の要望にお応えしています。

さらに、鋳物砂や塗型、フィルターの種類など鋳型を構成するための材料につきましても、日々研究・試作を繰り返し技術の進化に努めていくことで、 業界最高品質を維持し続け、今後も発展してまいります。

鋳物はある程度量がまとまらないと対応出来ない場合が多いなか、当社ではフレキシブルな生産体制により1個から対応することが可能です。当社では幅広いキャパシティの溶解炉を導入しており、お客様が必要とする条件に合わせて鋳造方案を決定することで柔軟な対応が可能となっております。

鋳物の生産設計は非常に特殊であり、製法や鋳物の特性を熟知することが必要です。当社の営業技術部門では、製図の知識だけでなく、製造工程、材質、検査方法など様々な知識を兼ね揃えたプロフェッショナルが担当させていただきます。そのため、お客様のご要望をかなえる最も効率的な製品をご提案することが可能です。

流体による損耗に備えて形状の一部分を厚肉にする、内径に階段を付けるなど、鍛造品や曲げ管では実現できないような形状を砂型静止鋳造法は実現することができます。さらに、耐熱、耐食、耐摩耗ステンレス材のプロとして、使用条件に合わせた材料のご提案はもちろん、製造する上でのベストな熱処理条件等、細部まで検討してすべてのお客様に満足いただける品質をご提供させていただきます。

遠心鋳造法とは、高速回転させた円筒形鋳型内に溶融金属を流し込み、遠心力を用いて円筒形状の高品質鋳造品を得ることが出来る鋳造法です。また中子を使わずに中空円筒形状を作ることが出来るので、鍛造では難しい特殊金属の極厚パイプ製作が容易であるという特徴を持っています。NIDAKには鋳型回転軸が水平の横型遠心鋳造法と、鉛直の竪型遠心鋳造法の両方があります。鋳型は金型がほとんどですが、より形状的に自由度の高い砂型を用いた砂型遠心鋳造法も一部採用しております。

遠心鋳造法は、単に高速回転させた鋳型に溶融金属を流し込めば、高品質製品を得られるわけではないという、なかなか奥深い鋳造メソッドでもあります。NIDAKでも長年の経験の積み重ねにより独自技術を培い、遠心鋳造品本来の品質レベルを備えた製品をお客様へ自信をもって供給出来るようになりました。NIDAKは健全均一な化学的、機械的性質を備えた遠心鋳造製品はもとより、多種に渡る材質を取り扱う鋳造の技術力は世界トップレベルにあります。NIDAKの遠心鋳造品は国内外のお客様よりトータルコストにおいてメリットがあるとご理解いただいており、長年に渡ってご愛用いただいております。

シェルモールド鋳造は大量生産品に向いており、NIDAKでは主に紙パルプ・建材ボード業界向けのリファイナープレートの製造に用いております。また、シェルモールド用の金型を自社にて製作し、新規金型から造型、鋳造、熱処理、研削研磨に連なる一貫製作を行っております。その他にも、シェルモールドにて製作可能なサイズのベンド管や船尾管ライナーの製造を行っております。シェルモールド鋳造法は分類的に精密鋳造に位置しているため、当社で行っている鋳造法の中では最も滑らかな鋳肌が得られます。

NIDAKでは、シェルモールド用金型を自社で設計・製作しますので、金型製作コストを抑えることができます。また、金型の小改造等が必要な場合でも自社にて対応できるため、納期面でも弾力的対応が可能です。

NIDAKでは、今まで培ってきた技術により、これまで鋳造品では難しいとされてきた刃幅 1.1mmの製品(リファイナープレート)を鋳造することができます。

鋳物の生産は、設計、鋳造、仕上、熱処理、機械加工、最終検査という工程があります。NIDAKにはこの全工程を社内で行える体制及び設備を揃えております。この一貫生産体制の構築が、自社製品の確実な品質管理と、お客様のご要望への迅速且つ柔軟な対応を可能にしております。また各部署の情報を正確かつスピーディに共有できるため、トラブル解決はもちろん効率化や技術力の向上、社内コミュニケーションの向上にも大きく役立っております。

社内で全工程を行える体制をもつことで、短納期への対応・調整も柔軟にお応えすることができます。「お客様がどうしても短納期で製品を必要としている時には、ベンダーとして出来る限り協力する。」という方針のもと、当社では日々短納期への準備も怠りません。

製造と検査、さらに研究開発まで社内で行うことで、問題把握と対策の迅速さはもとより、ノウハウが自社内に蓄積されることで、品質の向上や生産の効率化を進めることが可能になります。

社内での一貫生産体制により、各製品の工程進捗状況の管理が確実に行えるようになります。これによりお客様へ正確な情報提供ができ、お客様も安心して進捗状況を把握することが可能となります。

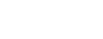

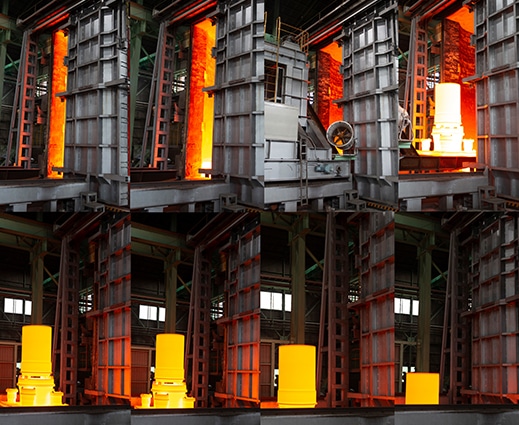

NIDAKではMin.100kg~Max.4000kgまで溶解出来るよう幅広いキャパシティで8基の溶解炉を所有し、各注文に対しての最適な溶解重量を選択することが可能です。また、その8基の溶解炉を工夫して稼働させることで、高効率で生産を行うことが出来ます。さらに500鋼種を超える材質への対応が可能であることも、NIDAKの大きな特徴と言えます。またNIDAKでは自社内のAOD精錬装置を使って、機械加工で発生した切粉などを精錬することで、0.02%程度まで脱炭して再利用し、お客様へ無駄のないパフォーマンスを提供しております。同時にAOD精錬によって、お客様での用途や後工程を考慮した最適な化学組成への調整が可能となり、材料レベルから製品の高品質を確保しております。

金属部品の熱処理は、求められる材料特性を発揮するために必要不可欠な工程です。ノウハウを持ち合わせていなければ、後工程そして材料特性的にも最大限のアドバンテージを得ることができません。

NIDAKが供給させて頂いている鋳造品は、厳しい環境で使用されるものばかりであり、創業以来様々な分野で実績を積み重ねてきました。同時にNIDAKは研究・調査により、多種の材質、そしてお客様より求められる性質・性能を自社の鋳造品から最大限に引き出す絶対的なノウハウを持ち合わせております。

NIDAKの竪型熱処理炉は、長さ6mまでの円筒状製品を縦置きで積載することができ、真円度を保持したまま熱処理を施すことが可能な特注設計となっております。

それによって後工程である機械加工においての芯だし作業の効率化が実現でき、加工精度のためにより多くの工数をかけられるよう工夫しております。

耐食鋼は溶体化熱処理後の冷却時に、シグマ相析出温度領域を可能な限り早く通過させることが金属材料の特性を引き出すためには最低限必要なこととなります。NIDAKの全ての溶体化熱処理炉は、迅速な急冷を施せるよう設計されており、金属組織レベルにおいても品質が安定します。

鉄鋼品で一切加工せずに使用される素形材はほとんどありません。NIDAKでは様々なお客様の希望に添った製品を供給できるよう荒加工から仕上げ加工、開先・穴加工まで柔軟に対応できるよう機械加工設備を充実させ、日々加工技術に磨きをかけております。

お客様での納品後の後工程がより円滑に進み、トータルコストの面でNIDAK製品にメリットを感じて頂けるよう、様々な納入形態に対応させていただいております。

当社の加工製品は複数ロットでご発注頂くことで、よりアドバンテージを実感いただけます。

定められている寸法公差を満たすことはもちろん、ロットで納品された製品寸法の誤差範囲が極めて小さいため、最終加工をロット単位で実施されるお客様からは、加工段取り作業において当社製品に対して高評価を頂戴しています。

当社での機械加工品質は寸法公差を満足させるだけでなく、お客様での後工程でアドバンテージを生み出します。

当社での加工品質は、メンテナンスが行き届いた高性能の機械を利用することはもちろん、機械加工職人の丁寧な仕事も同様に加工品質として現れます。

鋳造品は同じ形状や材質で鋳造しても、残留応力などの影響で各鋳物に個性が生じます。コストダウンのために工程作業の無人化、自動化が進む現代、どれほど高性能のAIシステムが搭載されている加工機械であっても、NIDAKの機械加工職人以上に鋳物の気持ち(個性)を読み取ることは難しいでしょう。NIDAKではお客様へ届ける品質を第一としております。